ポジ感光基板を使ったプリント基板は精度の高い基板作りには欠かせません。

色々と回路を考えていると部品点数は少ないけどSMD部品を使うから感光基板で作りたくなることってありませんか?

感光基板をカットすればもちろん作れるんですが、感光剤に傷を付けずにカットするのは結構気も使うし前処理も面倒です。

回路パターンがそこまで細かくない基板をプリント基板として作りたいなら除光液を使用したトナー転写基板がおススメです。

この方法なら失敗した感光基板を再利用できますし、生基板を好きなサイズにカットして作ることも出来てしまいます。

ここでは簡単、安価でしかも失敗してもリカバリーも楽な方法として除光液を使用したトナー転写をご紹介します。

除光液を使用したトナー転写とは

レーザープリンタで印刷した回路パターンを除光液を使って生基板に転写する工程を指します。

同じようにレーザープリンタで印刷したパターンを転写する方法としてアイロンを使用した方法もあります。

除光液によるトナー転写

除光液に含まれるアセトンがトナーを溶かす作用がある事を利用して転写します。

それならアセトンのみで良さそうに思えますが、アセトンは揮発性がとても高いためすぐに乾燥してしまい作業性が悪くなるので除光液を使用します。

除光液には水が含まれているので、揮発性の高さを若干抑えられるのです。

アイロンによるトナー転写

溶剤による転写と違い熱によってトナーを溶かして転写します。

ある意味レーザープリンタで印刷されるのと同じ工程をもう一度行っていると考えて良いです。

トナー転写に必要なもの

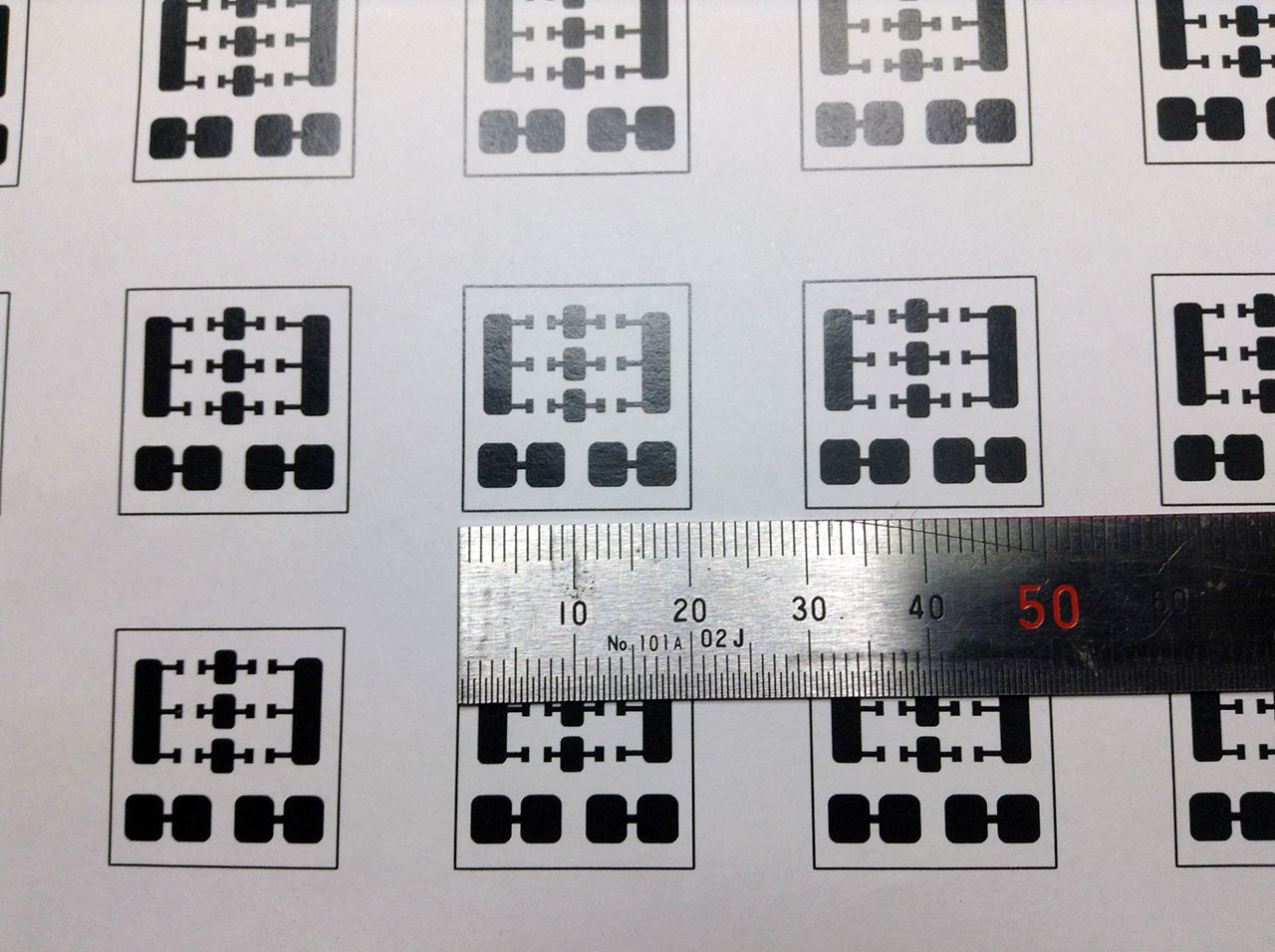

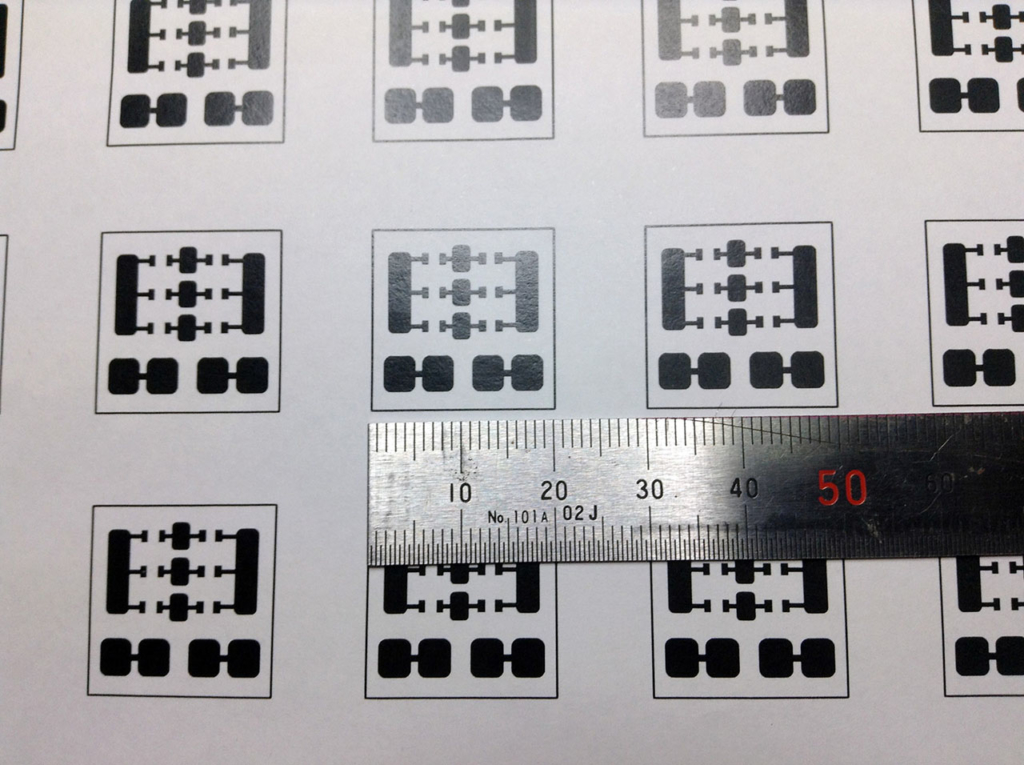

転写用の回路パターン

CADなどで制作した回路パターンをレーザープリンタで印刷した用紙。

私の場合はCADで作成したパターンをPDF化してからUSBメモリに入れてコンビニで出力しています。

レーザープリンタをお持ちならコンビニで出力する必要はないかもしれませんが、使われているトナーによっては転写しにくいものがあるので、一度確認してみると良いでしょう。

除光液

100均でも購入できる除光液です。

基本的にはアセトンと水、更に香料などが含まれています。

写真の物はダイソーにて購入したものでストロベリーなフレーバーなので甘ったるい匂いがしますが実用には問題ありません。

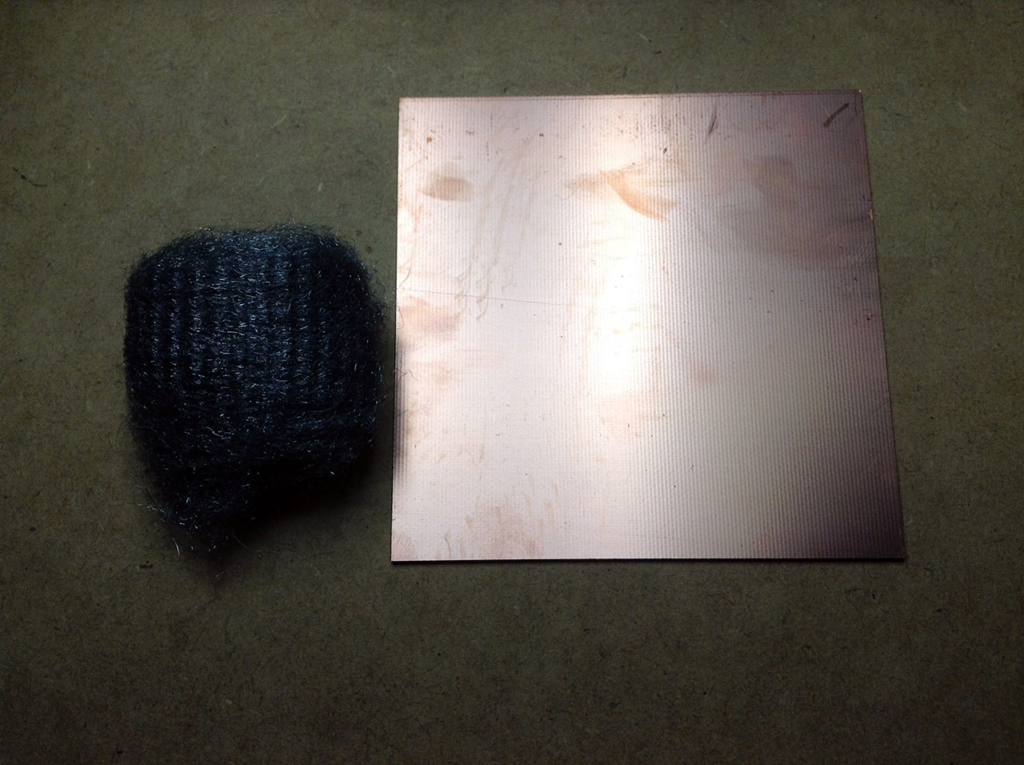

生基板

生基板として販売されているものを使用するのはもちろんですが、ポジ感光基板の感光に失敗して眠っている基板も再利用できます。むしろ再利用できるという方が価値があるかもしれません。

除光液によるトナー転写の流れ

トナー転写の手順はとても簡単です。

工程数が少ないのでサッと見ていきましょう。

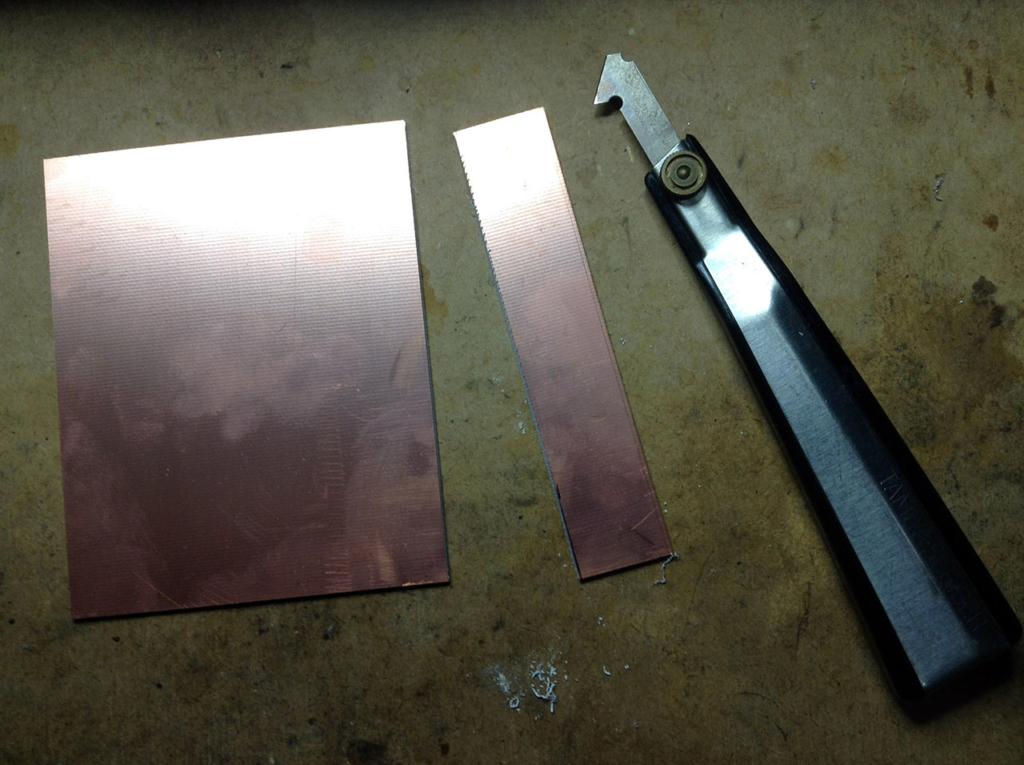

まず必要なサイズに基板をカットします。

転写してからカットしても構わないのですが、折角転写したパターンが擦れて剥がれてしまう危険を回避するためにもあらかじめカットしておく方が良いです。

カットした基板はスチールウールで磨いて酸化被膜や脂分を取り除いておきます。

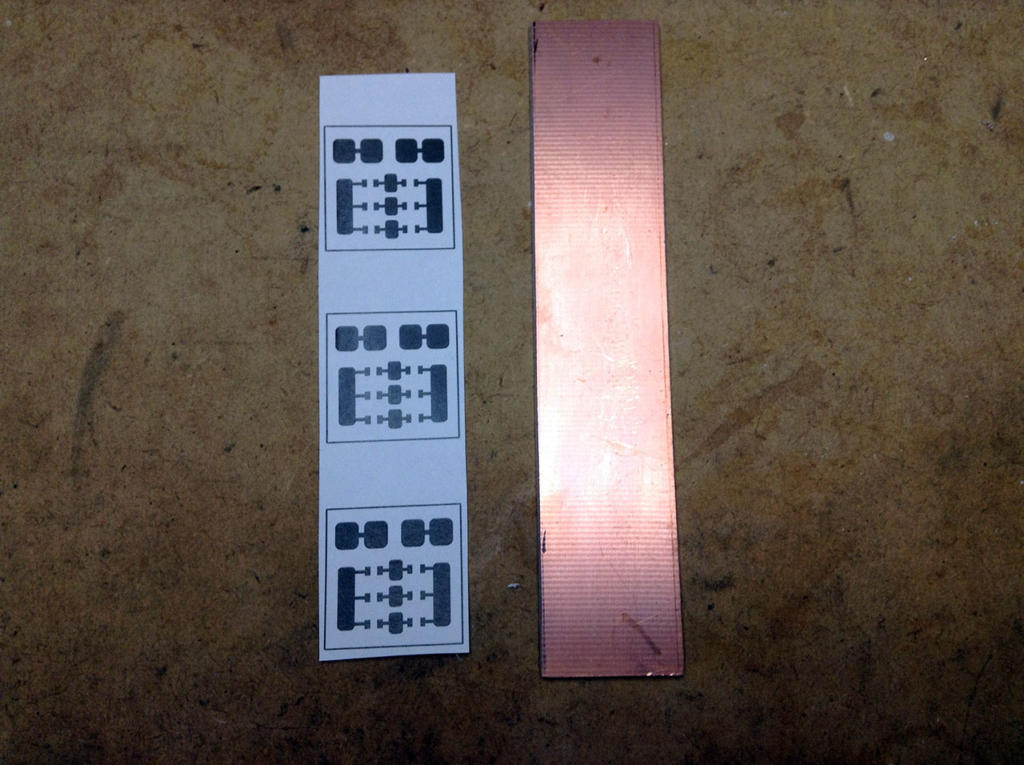

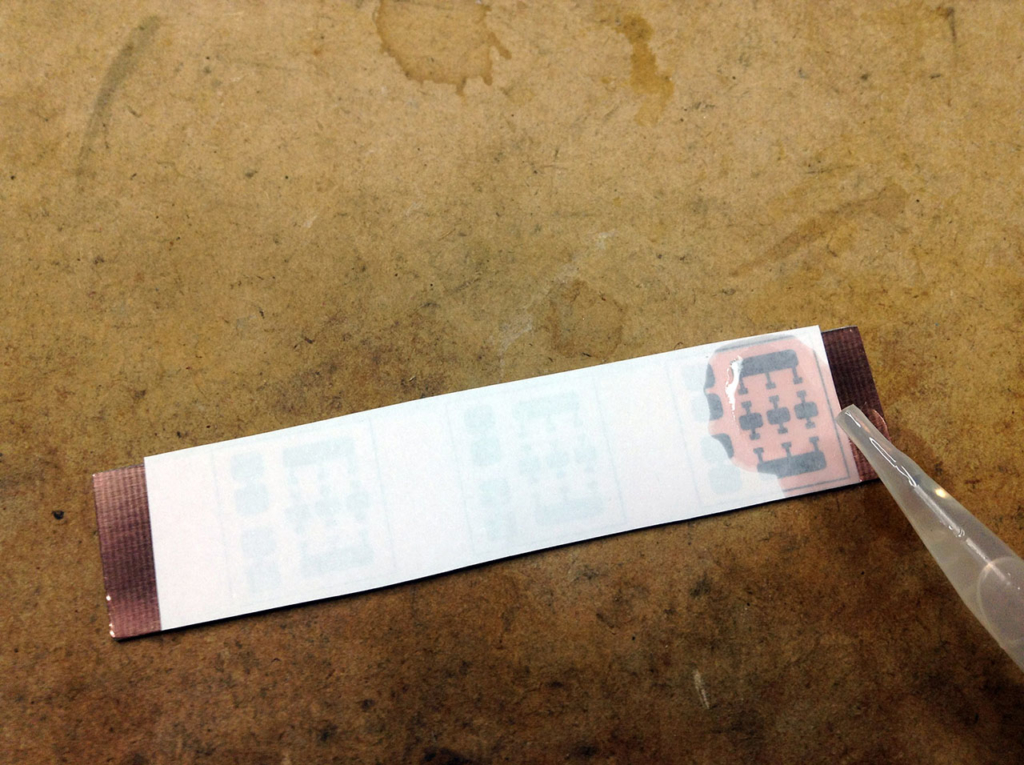

印刷しておいたパターンデータも同じくらいのサイズにカットします。

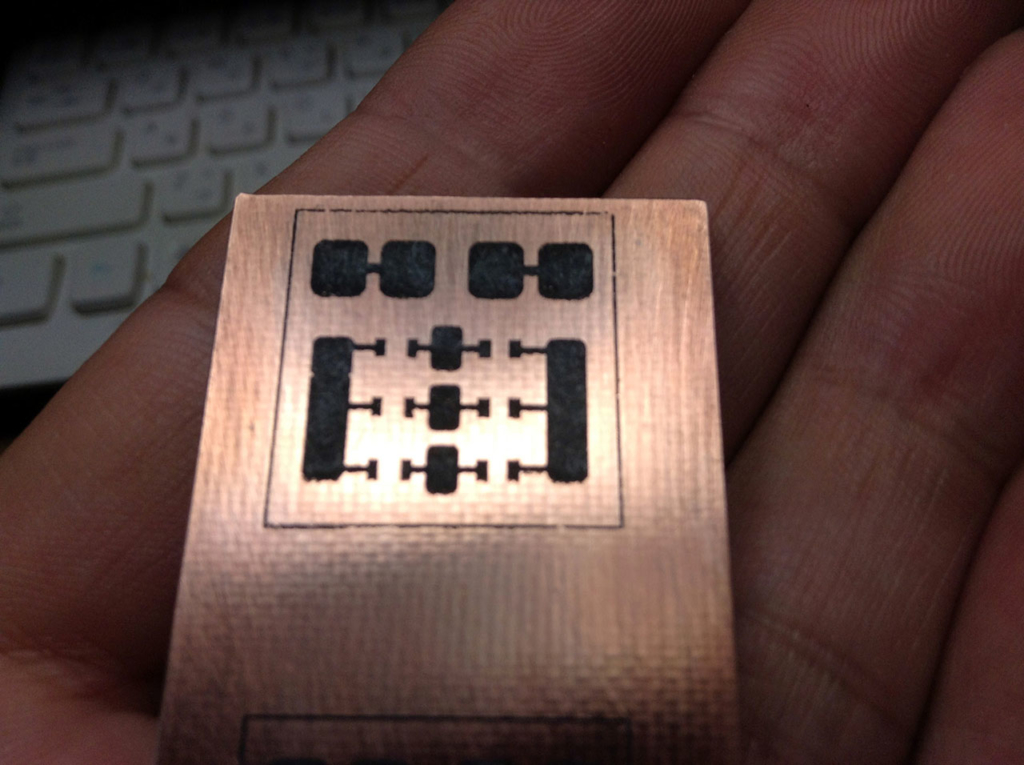

同じパターンが3個あるのはまとめて転写してから一番状態の良いものを選べるように余分に転写します。

転写に慣れていて一発で成功させる自信があるなら1個だけでもまったく問題ありません。

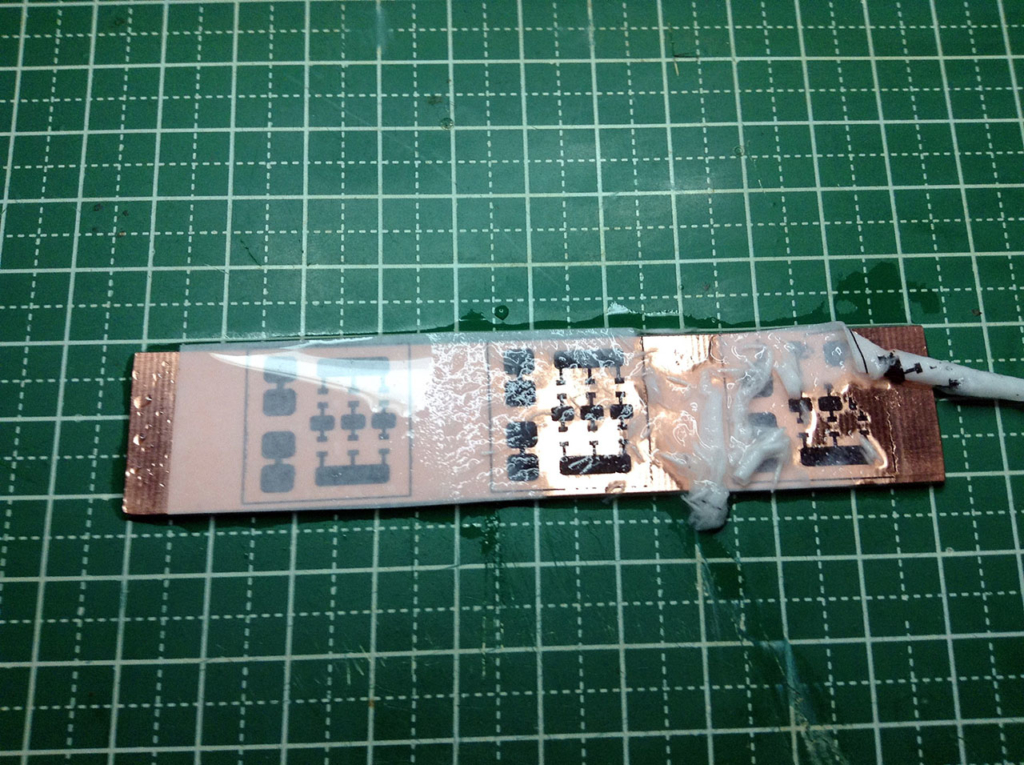

大体の位置合わせしたらスポイトなどを使い除光液を滴下していきます。

たっぷりと滴下して全体にしっかり除光液を染み渡らせます。

この段階ですでにトナーは溶けてきていますから用紙が絶対にずれないようにしっかり押さえておきます。

ここで溶けてきているトナーをしっかり基板側に転写していきます。

指の腹で擦るように押し付けていきますが、強く擦りすぎると用紙がボロボロになってきますから注意しながら転写します。

この辺りのコツは何度か試すことで掴めてくると思います。

転写途中で除光液が揮発してきてしまても都度追加で滴下してあげれば問題ありません。

完全に水分が飛ぶ前でも用紙を剥がす事は出来ますが、アセトンが完全に揮発するのを待つために数分待ちます。

数分待ってから水かお湯に用紙が付いたままの基板を沈めて、用紙に水分が染み込んだから指の腹でやさしく用紙を剥がしていきます。

トナーは思いのほかしっかり付いていますから爪で擦ったりしない限りはそう簡単には剥がれないと思います。

写真は乾燥後に水を染み込ませて剥がしています。

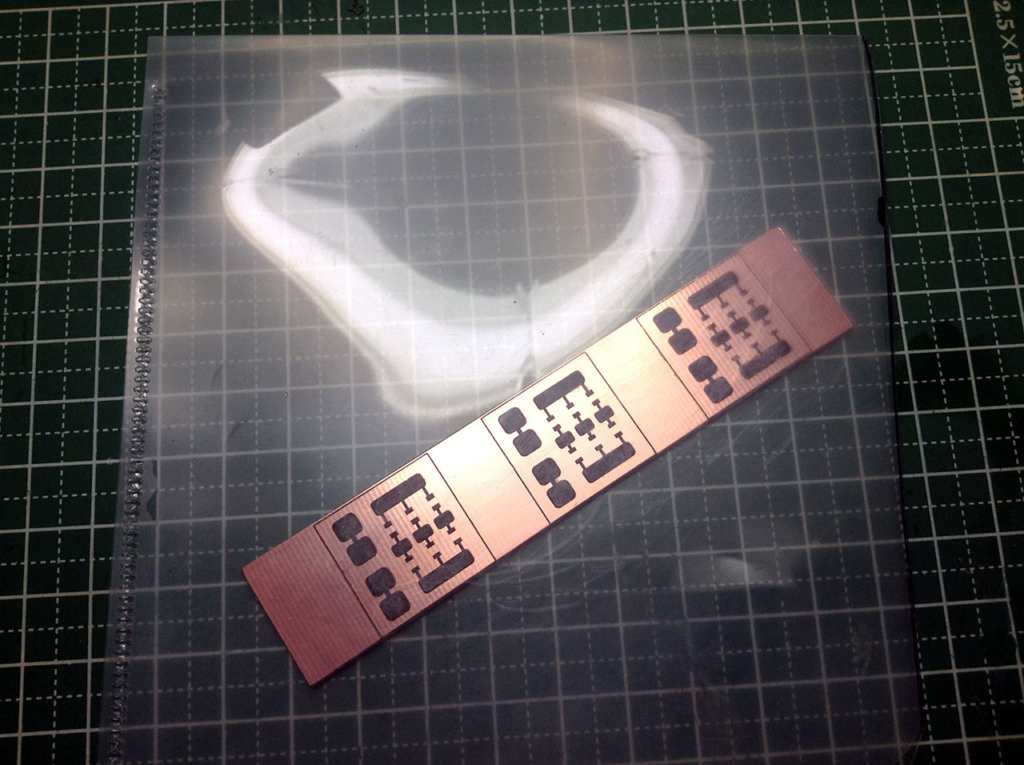

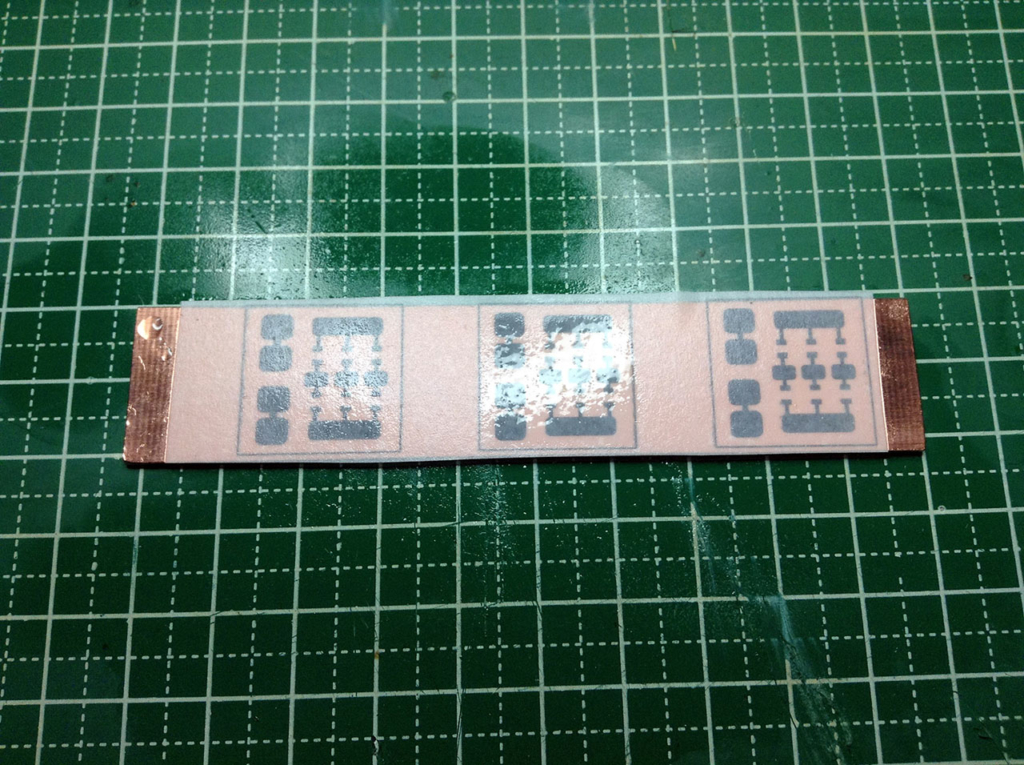

転写後の写真です。

若干白っぽく見えるのはコピー用紙の繊維が少し残っているためです。

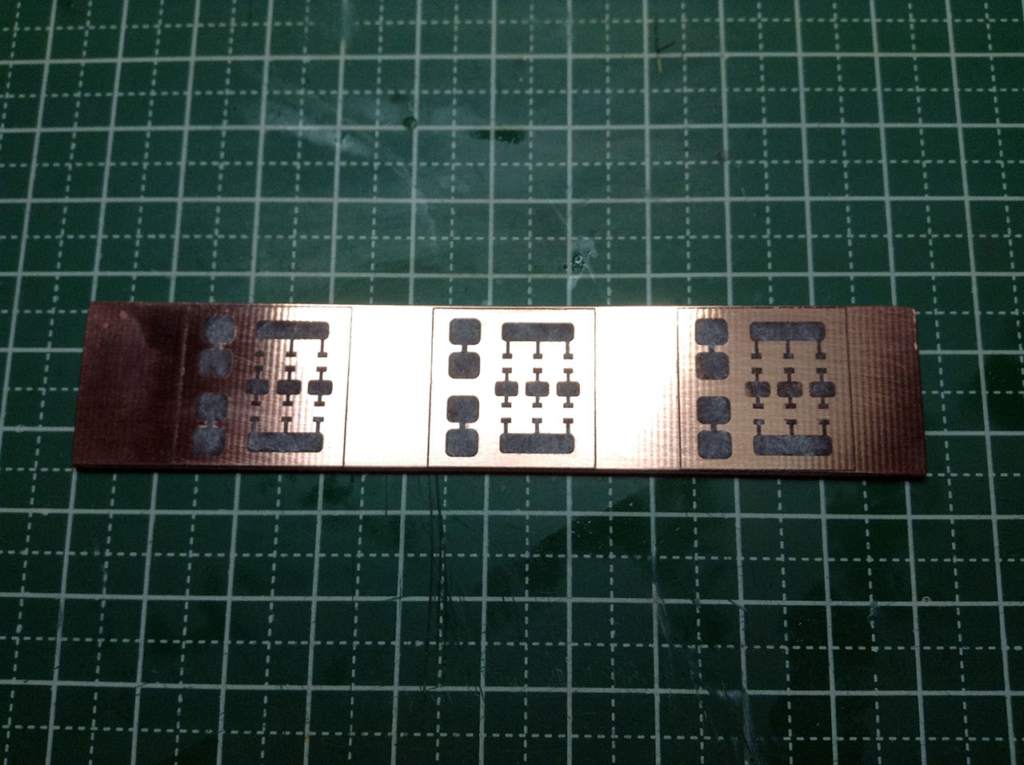

出来るだけ綺麗に繊維を落とした状態です。

この後ルーペでパターンを確認して巣が空いているような部分には油性マジックなどで微修正してトナー転写は完了です。

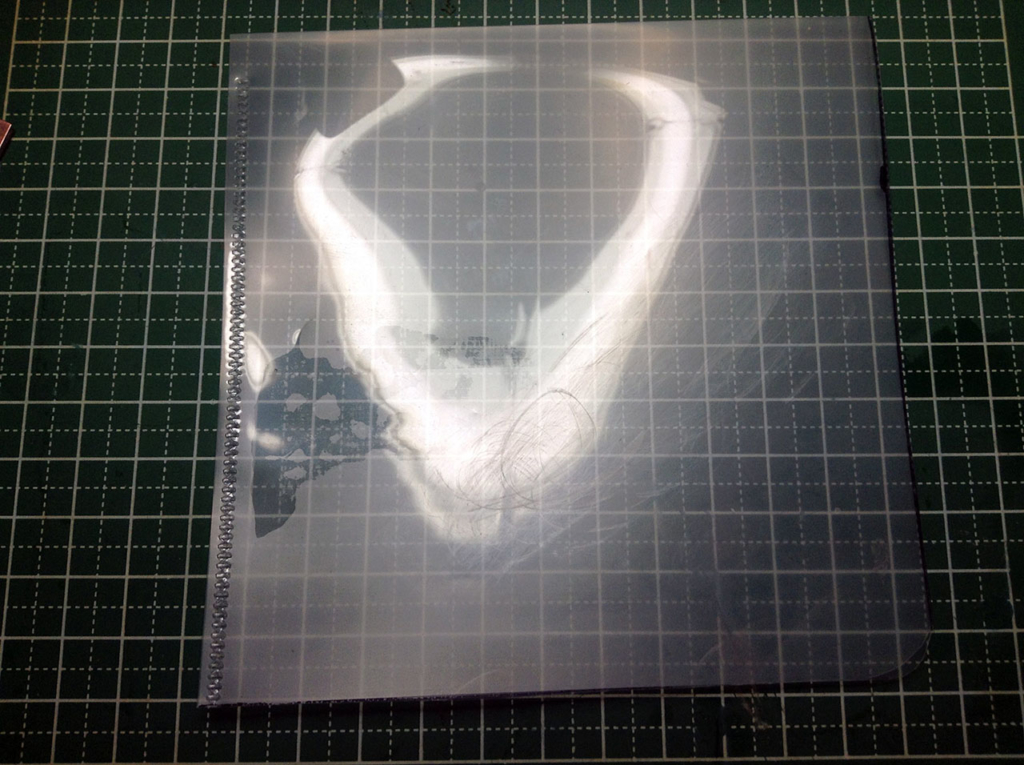

転写の段階でコピー用紙がボロボロになってうまく転写出来ない時にはクリアファイルに挟むという手もあります。

除光液を染み込ませたらクリアファイルで挟み込んで擦れば用紙にダメージがありませんから、爪でゴシゴシすることも可能です。

除光液を使用したプリント基板制作のメリット・デメリット

比較的簡単に作れるトナー転写ですが、良い事ばかりではありません。

メリット

コストが安い

コンビニでコピーするのに10円ですし、除光液に関してはご家族のどなたかがお持ちなら少し分けてもらえば費用が掛かりません。

買っても安いものですしスポイトも100均で揃えてしまえるのでコスパはかなり良いのではないでしょうか。

何度でもやり直せる

ポジ感光基板なら失敗したら終わりですがトナー転写なら失敗してもスチールウールで磨けばすぐやり直せるのでかなり気楽に作れます。

基板以外でも転写できる

実は基板以外のものでも転写出来てしまいます。

アセトンを使うのでプラスチック系など溶けてしまうものはダメですが、ガラスが木材等の素材には転写出来てしまいます。

液体を使用しての転写ですから、ガラス製のグラスなどの曲面でも転写できます。

意外と楽しいかもしれませんね。

デメリット

細かいパターンの転写は難しい

ポジ感光基板ほどの精度で転写は難しいので、あまり細かいパターンの転写には向かないかもしれません。

どうしても巣が空いたりしますから、それが補修できるかがポイントになりそうです。

修正ペンで補修できる規模のパターンかどうかで、トナー転写に向いているかが判断できるのではないでしょうか。

自宅にプリンタがない場合、コンビニまで行く手間が掛かる

手持ちにレーザープリンタがあって転写に使えるトナーでないと、コンビニまで出かける手間が掛かってしまいます。

とは言えコンビニ自体は既に珍しい存在ではないかもしれませんね。

まとめ

いかがでしたか。生基板にパターンを転写する方法は何種類もありますが、今回は比較的安価で簡単に出来る除光液によるトナー転写をご紹介しました。

ちょっとしたチップ部品を実装するような基板ならこの方法で十分実用になる基板が作れると思います。

基板に転写する以外の面白い使用方法もありますから、一度試してみてはいかがでしょうか。